การเพิ่มประสิทธิภาพการเชื่อมต่อสายเคเบิลบนบัสบาร์เครื่องกำเนิดไฟฟ้าดีเซลภายใต้ข้อจำกัดระยะห่างที่แคบ

I. การวิเคราะห์ประเด็นหลัก

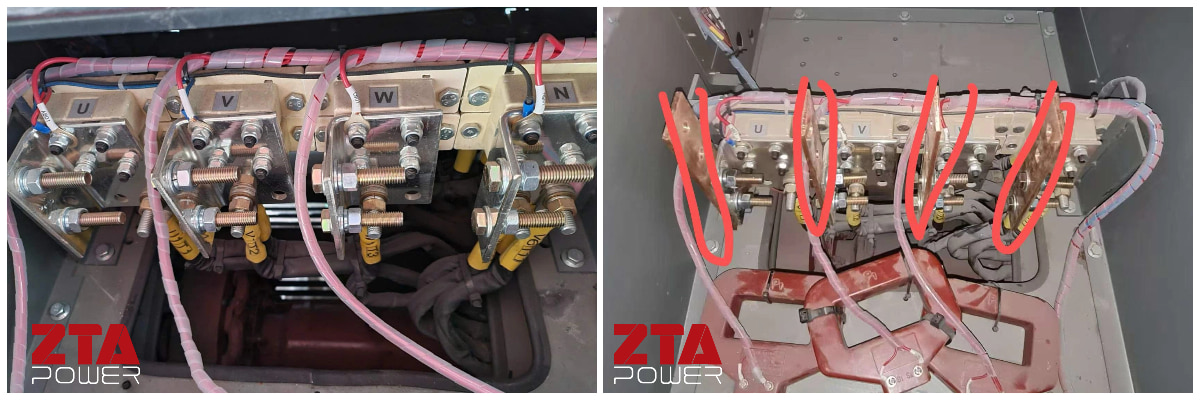

บัสบาร์ทองแดงมาตรฐาน: 160×15 มม. (หน้าตัด: 2400 มม.²)

กระแสไฟที่กำหนด: 720A (ต่อหน่วย) → กระแสไฟรวมขนาน: ≥1440A

คอขวดสายไฟ

II. 4 โซลูชันการเพิ่มประสิทธิภาพ (จัดอันดับตามความเป็นไปได้)

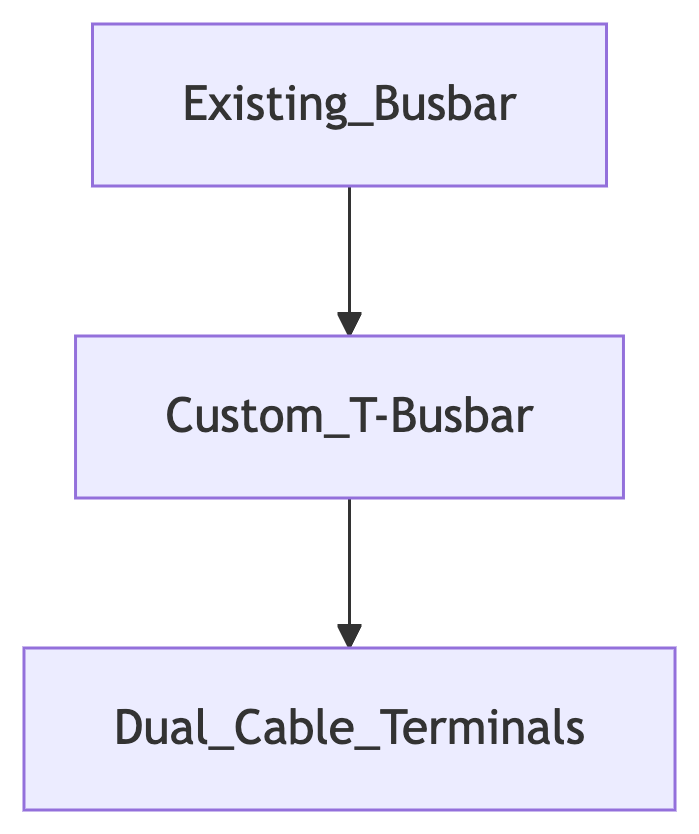

โซลูชันที่ 1: บัสบาร์ขยายแบบกำหนดเอง (แนะนำ)

ข้อมูลจำเพาะ:

ข้อดี:

ต้นทุนต่ำ (~$120/หน่วย)

ไม่ต้องดัดแปลงโครงสร้าง (เชื่อมต่อด้วยสลักเกลียว)

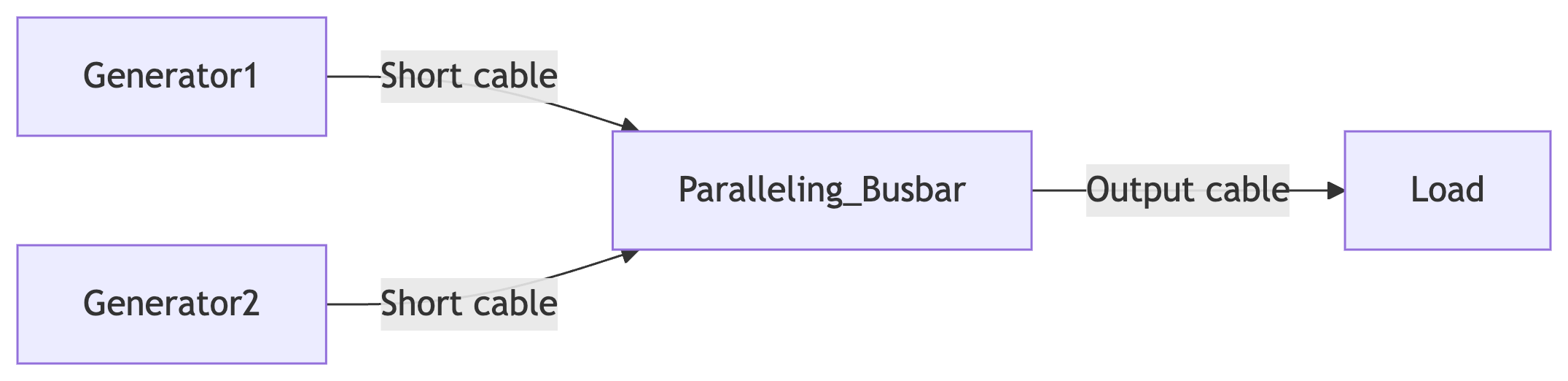

วิธีแก้ปัญหาที่ 2: การเดินสายรวมศูนย์ที่ตู้ขนาน (ไม่มีการดัดแปลงเครื่องกำเนิดไฟฟ้า)

ขั้นตอน:

เชื่อมต่อเครื่องกำเนิดไฟฟ้ากับตู้ด้วยสายเคเบิลขนาด 240 มม.² เส้นเดียว (ความยาว ≤2 ม.)

อัพเกรดบัสบาร์ตู้เป็นความจุ 3200A (6 ขั้ว: 2 เข้า, 1 ออก)

ประเด็นสำคัญ:

สายเคเบิลสั้นช่วยขจัดปัญหาเรื่องรัศมีการดัดโค้ง

กำหนดค่าบัสบาร์ของตู้ใหม่ให้เป็นเค้าโครงแนวนอน

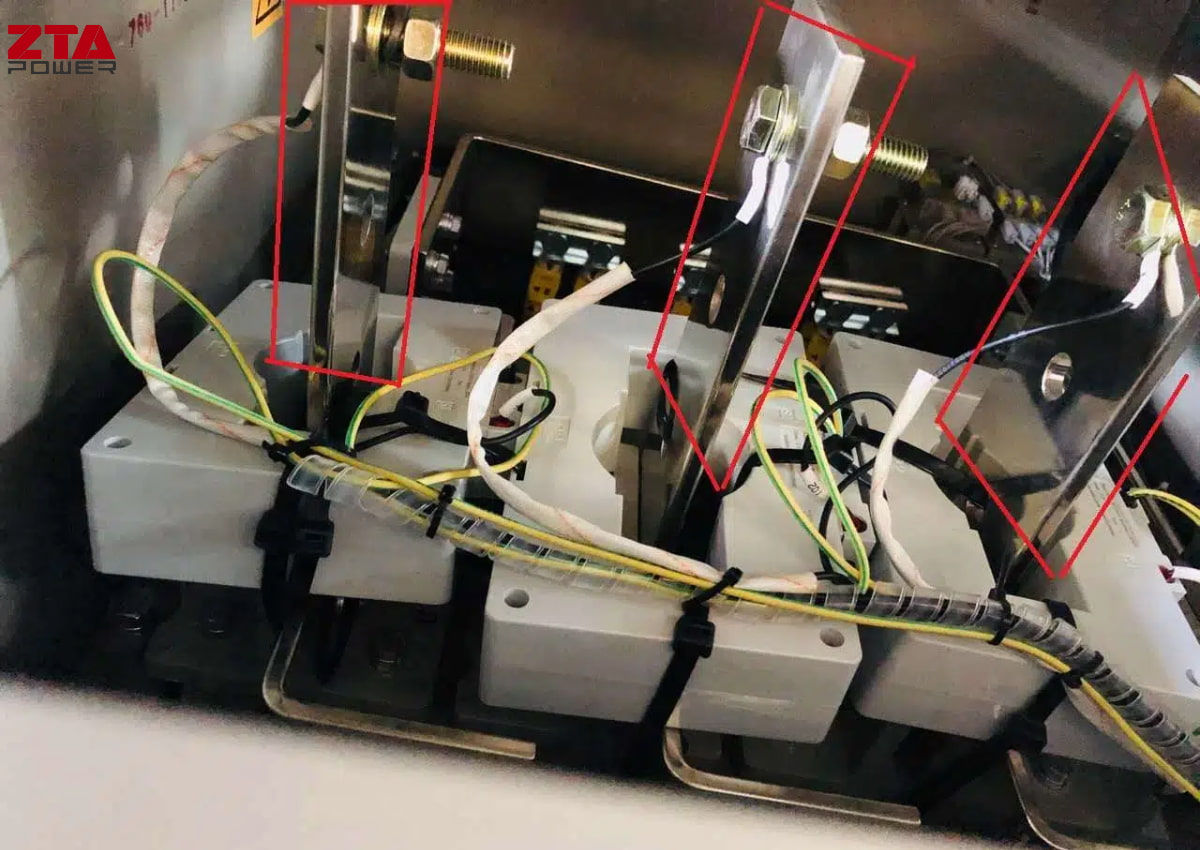

โซลูชันที่ 3: ข้อต่อมุมไฮดรอลิก

การใช้งาน: สายเคเบิลที่ติดตั้งไว้ล่วงหน้าซึ่งไม่สามารถเปลี่ยนได้

ขั้นตอน:

ยี่ห้อที่แนะนำ:

| ยี่ห้อ | แบบอย่าง | ประหยัดพื้นที่ |

| อี-ทีเอ | โอที-2อาร์-240 | มุม 40° |

| ปันดูอิต | แอลซีดีอาร์-240 | ทางออกแนวตั้ง |

แรงบิด: โบลต์ M16 ≥110Nm (พร้อมสารต้านอนุมูลอิสระ)

โซลูชันที่ 4: ช่องระบายความร้อนบัสบาร์ (แก้ไขชั่วคราว)

ขั้นตอน:

ช่องระบายความร้อนของโรงสีบนพื้นผิวที่ไม่สัมผัส (ลึก 2 มม. × กว้าง 5 มม. × ระยะห่าง 20 มม.)

เพิ่มพื้นที่ทำความเย็น → อนุญาตให้โอเวอร์โหลดชั่วคราว 20% → ลดขนาดสายเคเบิลที่จำเป็น

III. การตรวจสอบทางเทคนิค

1. การตรวจสอบความสามารถในการรองรับกระแสไฟฟ้า:

มาตรฐานสายเคเบิลขนาน:

| ปัจจุบัน | สายเคเบิลต่อหน่วย | สารละลาย |

| ≤1500เอ | 2×240 ตร.มม. | วิธีแก้ปัญหา 1 หรือ 2 |

| >1500เอ | 3×185 ตร.มม. | โซลูชัน 2 + อัพเกรดบัสบาร์ |

IV. ขั้นตอนการดำเนินการ (ระยะเวลา 48 ชั่วโมง)

1. การสำรวจพื้นที่:

2.ตัวเลือก:

3.การทดสอบ:

การทดสอบโหลดขนานเต็ม 1 ชั่วโมง → บัสบาร์เทอร์โมกราฟีอินฟราเรด ΔT ≤40K (มาตรฐาน ISO 8528)